浇铸铝件在生产中的常见缺陷

浇铸铝件是我公司主要生产的铝铸件之一,下面主要来介绍一下浇铸铝件,浇铸铝件在生产的过程中有许多的注意事项,因为他并不是一个特别简单的工艺,而是需要经验丰富的技术人员来完成这项工作,所以我们在生产的过程中总结了好多知识,下面为大家奉上。

浇铸铝件在生产中的常见缺陷:

一、冷隔

这种缺陷一般产生在较大的水平表面的薄壁铸件上,以及合金较后汇流处。铸件出型后经过震砂,进行外观检查即可发现。

模具温度过低;铝液温度过低,模具排气不良,浇注系统设计不良,内浇口数量少、截面过小;浇注速度太慢或浇注中断;铸件设计壁厚太薄或缺少适当的圆角。

防止办法:适当提高模具温度;适当提高铝液浇注温度;气体不易排出的部位上设置通气槽或排气塞,保持排气良好;适当增加内浇口数量和内浇口的截面; 适当提高浇注速度,避免铝液浇注中断;铸件设计工艺性要求设计合理的较小壁厚和铸造圆角。

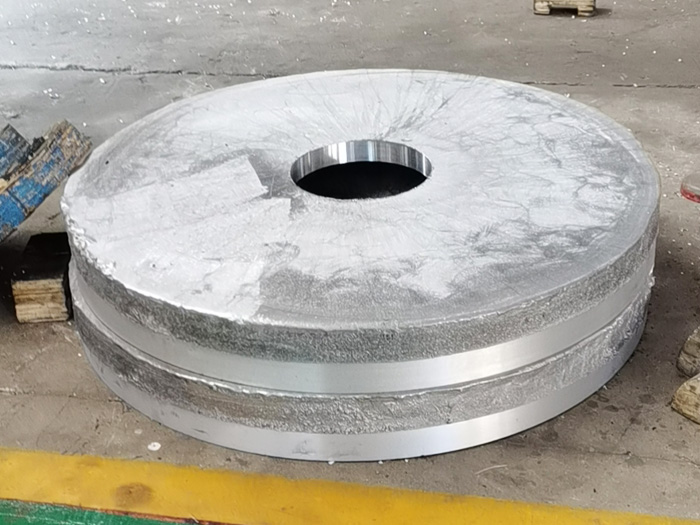

二、缩孔

这种缺陷常发生在铸件的肥厚部分,或者厚薄交接处。有时铸件表面发白实际上是缩松。

产生的原因:结晶过程中铸件补缩不够;引入合金液的位置不对;金属型各部位的温度不恰当,不符合顺序凝固的原则,涂料不当或涂料脱落;浇注温度过高;浇注速度太快,铸件冷却太慢; 铸件毛边太大。

在铝铸件厚大部位设置冒口,冒口的大小、高度要适宜,达到较后凝固,提高冒口的补缩作用;沿铸件四周均匀分布内浇道,或从冒口根部开设补充浇道进行补充浇注; 调整金属型各部分的温度规范,便于铸件顺序凝固; 按铸件工作部分和浇冒口部位不同要求选用不同的涂料成分及涂料厚度,脱料要均匀补上;适当降低浇注温度;减慢浇注速度, 在容易产生缩松的部位,嵌上铜冷铁或通气塞,以加速冷却。

以上是浇铸铝件的生产过程中常见到的缺陷以及原因及防止发生的办法,希望我的分享可以帮助到你,东凤厂家作为铝铸件的生产商家,会继续为您介绍有关铝铸件的知识,欢迎继续浏览技术文章。

聚源 2014(C)版权所有

技术支持:中科四方